Nếu bạn từng làm việc trong nhà máy, chắc hẳn đã quen với kịch bản này:

Mọi thứ đang chạy ổn định, đơn hàng gấp, ca sản xuất căng. Bất ngờ một thiết bị quan trọng dừng lại. Không báo trước. Không dấu hiệu rõ ràng. Cả dây chuyền đứng yên, quản lý sản xuất lo tiến độ, đội bảo trì cuống cuồng tìm nguyên nhân.

Sau khi sửa xong, câu hỏi quen thuộc lại xuất hiện:

“Giá mà mình biết sớm hơn thì đã không đến mức này.”

Thực tế là hầu hết các sự cố không xảy ra đột ngột. Thiết bị luôn “lên tiếng” trước – bằng rung động, nhiệt độ, dòng điện, âm thanh… Chỉ là chúng ta không theo dõi liên tục, nên không nghe được.

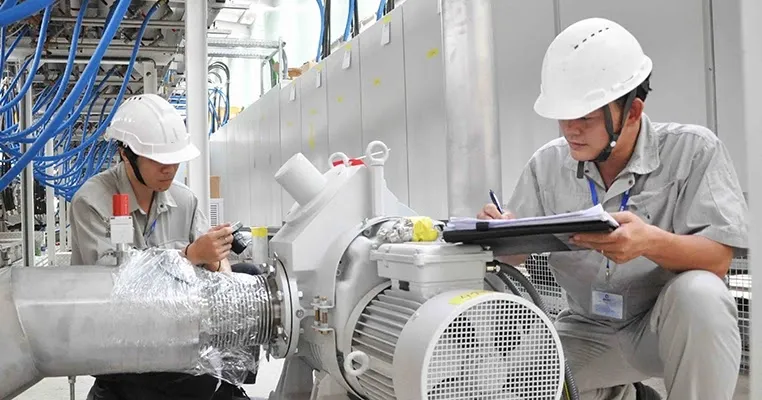

Đó chính là lý do giám sát tình trạng thiết bị theo thời gian thực ngày càng trở thành xu hướng không thể thiếu trong nhà máy hiện đại.

Giám sát tình trạng thiết bị (Condition Monitoring) là việc theo dõi liên tục các thông số vận hành quan trọng của máy móc như:

Rung động

Nhiệt độ

Dòng điện

Áp suất

Tốc độ quay

Điểm khác biệt lớn nhất giữa giám sát truyền thống và giám sát theo thời gian thực nằm ở tính liên tục.

Định kỳ:

Kiểm tra theo tuần, theo tháng → Có thể bỏ lỡ hư hỏng phát triển nhanh.

Thời gian thực:

Dữ liệu được cập nhật liên tục → Phát hiện ngay khi có dấu hiệu bất thường.

Trong môi trường sản xuất hiện nay, nơi một giờ dừng máy có thể gây thiệt hại rất lớn, biết sớm vài giờ hay vài ngày đôi khi tạo ra sự khác biệt hoàn toàn.

Nhà máy phụ thuộc ngày càng nhiều vào thiết bị. Nhưng phần lớn vẫn vận hành theo kiểu:

Chạy đến khi hỏng

Hoặc bảo trì theo lịch cố định, không dựa vào tình trạng thực tế

Cách làm này dẫn đến:

Dừng máy ngoài kế hoạch

Sửa chữa gấp, chi phí cao

Hư hỏng lan rộng

Áp lực lớn cho đội bảo trì và sản xuất

Giám sát tình trạng thiết bị theo thời gian thực giúp:

Nhìn thấy rủi ro từ sớm

Can thiệp đúng lúc

Giữ cho sản xuất ổn định và chủ động hơn

Tại một nhà máy chế biến thực phẩm, hệ thống băng tải trung tâm hoạt động gần như 24/7. Trước đây, đội bảo trì chỉ kiểm tra theo lịch hàng tháng.

Sau khi triển khai giám sát tình trạng thiết bị theo thời gian thực, cảm biến rung và nhiệt độ ghi nhận:

Nhiệt độ ổ bi tăng chậm nhưng liên tục trong vài ngày

Rung động xuất hiện đỉnh bất thường vào giờ cao điểm

Thiết bị chưa hỏng, sản xuất vẫn chạy. Nhưng dữ liệu cho thấy rõ xu hướng xấu.

Nhà máy quyết định:

Lên kế hoạch dừng máy ngắn vào cuối ca

Thay ổ bi khi hư hỏng còn rất sớm

Kết quả:

Không có sự cố đột ngột

Không ảnh hưởng tiến độ

Chi phí sửa chữa thấp hơn nhiều so với kịch bản “chạy đến khi hỏng”

Cảm biến được gắn trực tiếp lên thiết bị để đo:

Rung động

Nhiệt độ

Dòng điện

Áp suất…

Dữ liệu được gửi liên tục về hệ thống trung tâm.

Hệ thống sẽ:

So sánh dữ liệu với ngưỡng an toàn

Theo dõi xu hướng tăng/giảm

Phát hiện bất thường ngay khi mới xuất hiện

Khi có dấu hiệu vượt ngưỡng hoặc xu hướng xấu:

Hệ thống gửi cảnh báo

Đội kỹ thuật có thời gian đánh giá và hành động

Quan trọng nhất: chủ động thay vì bị động.

Chi phí dừng máy ngoài kế hoạch ngày càng cao, trong khi áp lực giao hàng không ngừng tăng.

Giám sát thời gian thực cho phép theo dõi thiết bị 24/7 mà không cần con người đứng cạnh máy.

Biết trước rủi ro, giảm sự cố, tối ưu bảo trì, kéo dài tuổi thọ thiết bị.

Doanh nghiệp bắt đầu chuyển sang bảo trì dựa trên tình trạng (Condition-based Maintenance).

Giám sát liên tục 24/7

Cảnh báo sớm bất thường

Lưu trữ và phân tích dữ liệu lịch sử

Không phụ thuộc vào kiểm tra thủ công

Phát hiện hư hỏng rất sớm

Ra quyết định dựa trên dữ liệu

Giảm dừng máy đột xuất

Giảm chi phí sửa chữa lớn

Tăng độ tin cậy của dây chuyền

Giảm áp lực cho đội bảo trì

Từ kinh nghiệm triển khai, không nhất thiết phải giám sát tất cả ngay từ đầu. Nên ưu tiên:

Thiết bị quan trọng trong dây chuyền

Máy chạy liên tục, khó dừng

Motor, bơm, quạt công suất lớn

Hộp số, máy nén, băng tải trung tâm

Triển khai từng bước giúp:

Dễ kiểm soát

Dễ đánh giá hiệu quả

Tránh đầu tư dàn trải

Nhiều nơi đầu tư hệ thống giám sát nhưng:

Chỉ xem cho “có”

Không phân tích xu hướng

Không gắn dữ liệu với kế hoạch bảo trì

Giám sát chỉ thực sự có giá trị khi:

Dữ liệu được hiểu đúng

Có người chịu trách nhiệm theo dõi

Kết quả dẫn đến hành động cụ thể

Công nghệ chỉ là công cụ. Tư duy bảo trì mới là yếu tố quyết định.

Một điểm rất quan trọng:

Giám sát theo thời gian thực không làm đội bảo trì trở nên dư thừa. Ngược lại, nó giúp họ:

Ít phải “chạy theo sự cố”

Có thời gian tập trung vào cải tiến

Làm việc dựa trên dữ liệu, không phải phỏng đoán

Trong nhiều nhà máy, sau khi triển khai giám sát, đội bảo trì làm việc hiệu quả hơn và ít áp lực hơn rất nhiều.

Nếu bạn đang quản lý thiết bị hoặc sản xuất, hãy tự hỏi:

Sự cố gần nhất xảy ra có dấu hiệu từ trước không?

Nếu biết sớm hơn vài ngày, mọi chuyện có khác đi không?

Chúng ta đang kiểm soát thiết bị, hay đang để thiết bị “dẫn dắt” mình?

Giám sát tình trạng thiết bị theo thời gian thực không phải là xu hướng nhất thời. Đó là bước chuyển cần thiết để nhà máy vận hành ổn định, an toàn và bền vững hơn trong dài hạn.

Nếu bạn muốn tìm hiểu sâu hơn về cách giám sát phù hợp cho từng loại thiết bị, hoặc đang cân nhắc chuyển từ bảo trì bị động sang chủ động, hãy bắt đầu bằng việc lắng nghe dữ liệu – vì thiết bị luôn gửi tín hiệu, chỉ là chúng ta có sẵn sàng lắng nghe hay không.