Bạn đã bao giờ trải qua cảm giác "lạnh sống lưng" khi nhận được cuộc gọi từ xưởng sản xuất vào lúc 2 giờ sáng chưa?

Máy móc đột ngột dừng hoạt động. Dây chuyền tê liệt. Trong khi đó, đơn hàng quan trọng cần xuất đi vào sáng mai vẫn đang dang dở. Tiếng máy ngừng quay, công nhân ngồi chơi xơi nước, và bạn biết rõ từng phút trôi qua đang "đốt" tiền của doanh nghiệp như thế nào.

Đó là một cơn ác mộng mà bất kỳ người quản lý sản xuất nào cũng từng ít nhất một lần đối mặt. Chúng ta thường đổ lỗi cho "vận đen" hay thiết bị cũ kỹ, nhưng sâu xa hơn, nguyên nhân gốc rễ thường nằm ở một yếu tố bị xem nhẹ: Chiến lược bảo dưỡng kỹ thuật.

Nhiều doanh nghiệp vẫn coi bảo dưỡng là một khoản "chi phí bắt buộc" đáng ghét. Nhưng với kinh nghiệm hơn 10 năm lăn lộn trong ngành dịch vụ kỹ thuật và tư vấn vận hành, tôi khẳng định rằng: Mối liên hệ giữa bảo dưỡng và hiệu quả sản xuất chặt chẽ hơn bạn nghĩ rất nhiều. Nó không phải là chi phí tiêu sản, nó là khoản đầu tư sinh lời.

Bài viết này sẽ không nói về lý thuyết sách vở. Chúng ta sẽ cùng nhau "mổ xẻ" câu chuyện thực tế về cách bảo dưỡng kỹ thuật tác động trực tiếp đến túi tiền và uy tín của doanh nghiệp bạn.

Trước khi đi sâu vào giải pháp, chúng ta cần đồng bộ cách hiểu về hiệu quả sản xuất.

Nhiều người lầm tưởng hiệu quả chỉ đơn giản là làm ra bao nhiêu sản phẩm trong một giờ. Nhưng thực tế, con số đó vô nghĩa nếu 20% trong số đó bị lỗi (NG) hoặc nếu máy móc phải chạy quá tải để rồi hỏng hóc ngay ngày hôm sau.

Trong ngôn ngữ quản trị hiện đại, hiệu quả sản xuất thường được đo lường qua chỉ số OEE (Overall Equipment Effectiveness - Hiệu suất thiết bị tổng thể), bao gồm 3 yếu tố:

Tính sẵn sàng (Availability): Máy có chạy khi cần chạy không?

Hiệu suất (Performance): Máy có chạy đúng tốc độ thiết kế không?

Chất lượng (Quality): Sản phẩm làm ra có đạt chuẩn ngay lần đầu không?

Bảo dưỡng kỹ thuật tác động trực tiếp lên cả 3 trụ cột này. Nếu một chân kiềng bị gãy, toàn bộ chỉ số hiệu quả sản xuất sẽ sụp đổ.

Hãy để tôi kể cho bạn nghe một câu chuyện có thật.

Câu chuyện của Doanh nghiệp A và Doanh nghiệp B

Hai công ty cùng sản xuất bao bì, cùng sử dụng một loại máy in công nghiệp nhập khẩu.

Doanh nghiệp A: Giám đốc cho rằng việc dừng máy để bảo dưỡng định kỳ là lãng phí thời gian sản xuất. Quan điểm của họ là: "Máy đang chạy tốt, sao phải tháo ra? Cứ chạy đi, hỏng thì gọi thợ sửa."

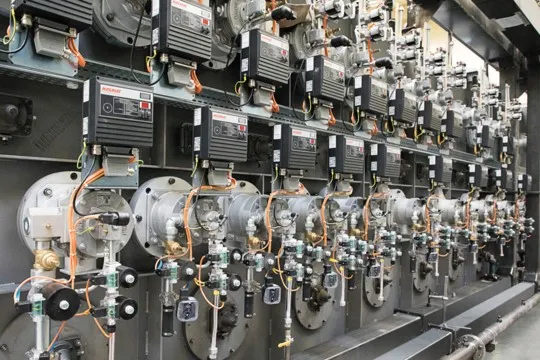

Doanh nghiệp B: Họ tuân thủ lịch bảo dưỡng nghiêm ngặt. Mỗi thứ 7 hàng tuần, máy dừng 4 tiếng để vệ sinh, tra dầu và kiểm tra các chi tiết hao mòn.

Kết quả sau 2 năm: Máy của Doanh nghiệp A bắt đầu hỏng vặt liên tục. Đỉnh điểm là vào mùa cao điểm Tết, trục chính bị gãy do thiếu dầu bôi trơn lâu ngày. Họ mất 10 ngày chờ linh kiện nhập từ nước ngoài về. Đơn hàng bị hủy, khách hàng kiện phạt hợp đồng, và uy tín sụt giảm nghiêm trọng.

Ngược lại, Doanh nghiệp B vẫn chạy "bon bon". Dù họ mất 4 tiếng mỗi tuần (tương đương khoảng 200 giờ/năm) cho bảo dưỡng, nhưng họ không bao giờ bị dừng máy đột xuất (Unplanned Downtime). Tổng sản lượng cuối năm của B cao hơn A tới 15%, và quan trọng hơn, biên lợi nhuận của họ tốt hơn vì không tốn chi phí sửa chữa khẩn cấp đắt đỏ.

Bài học ở đây là gì? Thời gian chết không kế hoạch (Unplanned Downtime) là kẻ thù số 1 của hiệu quả sản xuất. Tư duy "hỏng đâu sửa đó" có thể giúp bạn tiết kiệm vài đồng tiền lẻ hôm nay, nhưng sẽ lấy đi của bạn cả một gia tài vào ngày mai.

Khi chúng ta chuyển dịch từ tư duy bị động sang chủ động, những thay đổi tích cực sẽ xuất hiện rõ rệt. Dưới đây là cách bảo dưỡng kỹ thuật "bơm máu" cho hoạt động sản xuất:

Một chiếc xe máy lâu không thay nhớt sẽ bị ì, nóng máy và không thể chạy nhanh. Máy móc công nghiệp cũng vậy. Bụi bẩn bám vào cảm biến, băng tải bị chùng, hay vòng bi bị khô dầu... tất cả những chi tiết nhỏ nhặt này sẽ khiến máy móc không thể vận hành ở tốc độ tối đa (Design Speed).

Bảo dưỡng định kỳ giúp máy móc luôn ở trạng thái "sung sức" nhất, đảm bảo sản lượng đầu ra đúng như kế hoạch.

Đây là yếu tố thường bị bỏ qua. Một con ốc bị lỏng, một lưỡi dao cắt bị mòn, hay một cảm biến nhiệt độ bị sai lệch dù chỉ 1 độ C cũng có thể tạo ra hàng loạt sản phẩm lỗi.

Việc bảo trì giúp cân chỉnh lại các thông số kỹ thuật (Calibration). Khi máy móc chính xác, chất lượng sản phẩm sẽ đồng đều. Bạn sẽ giảm được chi phí nguyên vật liệu lãng phí và công sức nhân công phải làm lại (Rework).

Mua một dây chuyền sản xuất là khoản đầu tư hàng tỷ đồng. Bạn muốn khấu hao nó trong 10 năm hay chỉ 5 năm? Bảo dưỡng tốt giống như "liều thuốc trường sinh" cho thiết bị. Thay vì phải chi ngân sách khổng lồ để mua máy mới (CAPEX), bạn chỉ cần chi một khoản nhỏ (OPEX) để duy trì máy cũ hoạt động tốt. Điều này tác động cực lớn đến hiệu quả tài chính tổng thể của doanh nghiệp.

Đừng quên yếu tố con người. Công nhân sẽ làm việc với tâm thế nào khi họ phải vận hành một chiếc máy ồn ào, rung lắc và chập chờn? Sự ức chế và mệt mỏi sẽ dẫn đến sai sót của con người. Máy móc vận hành trơn tru tạo ra môi trường làm việc an toàn, chuyên nghiệp, giúp công nhân tập trung nâng cao năng suất lao động.

Hiểu được tầm quan trọng là một chuyện, thực hiện nó lại là chuyện khác. Dựa trên kinh nghiệm triển khai cho nhiều nhà máy, tôi khuyên bạn nên bắt đầu với các bước thực tế sau:

Đừng chỉ ngồi trong văn phòng đọc báo cáo. Hãy xuống xưởng. Người hiểu rõ nhất về tình trạng máy móc chính là những công nhân vận hành trực tiếp.

Hỏi họ: "Gần đây máy có tiếng kêu lạ không?", "Em thấy máy chạy có nóng hơn bình thường không?".

Những dấu hiệu nhỏ này là tiền đề của Bảo trì dự đoán (Predictive Maintenance).

Hãy thiết lập một lịch trình Bảo trì phòng ngừa (Preventive Maintenance - PM) cụ thể:

Hàng ngày: Kiểm tra trực quan, vệ sinh, bôi trơn (nhiệm vụ của người vận hành).

Hàng tuần/tháng: Kiểm tra chuyên sâu, thay thế linh kiện hao mòn (nhiệm vụ của đội kỹ thuật).

Hàng quý/năm: Đại tu, kiểm định kỹ thuật.

Ngày nay, hiệu quả sản xuất gắn liền với chuyển đổi số. Việc sử dụng các phần mềm quản lý bảo trì (CMMS) hoặc cảm biến IoT để đo độ rung, nhiệt độ sẽ giúp bạn biết chính xác khi nào máy sắp hỏng để can thiệp. Thay vì sửa theo lịch (đôi khi lãng phí), bạn sửa dựa trên tình trạng thực tế (CBM - Condition Based Maintenance).

Đừng để cả dây chuyền dừng 3 ngày chỉ vì thiếu một cái vòng bi trị giá 50 ngàn đồng. Hãy phân tích xem linh kiện nào hay hỏng nhất, linh kiện nào cần thời gian đặt hàng lâu nhất (Lead time) để có kế hoạch tồn kho hợp lý.

Trong bối cảnh kinh tế cạnh tranh khốc liệt hiện nay, hiệu quả sản xuất chính là lợi thế cạnh tranh sống còn. Bạn không thể kiểm soát giá nguyên vật liệu đầu vào, không thể kiểm soát biến động thị trường, nhưng bạn hoàn toàn có thể kiểm soát hiệu suất vận hành của chính nhà máy mình.

Đừng nhìn hóa đơn bảo dưỡng như một khoản chi phí mất đi. Hãy nhìn nó như phí bảo hiểm cho sự an tâm và cam kết chất lượng mà bạn dành cho khách hàng. Một hệ thống bảo dưỡng kỹ thuật bài bản sẽ mang lại sự ổn định – và sự ổn định chính là nền tảng để doanh nghiệp bứt phá doanh thu.

Bạn đã thực sự hài lòng với hiệu suất máy móc hiện tại của mình chưa?

Nếu bạn đang cảm thấy việc quản lý bảo dưỡng còn lộn xộn, hay máy móc hỏng vặt đang "bào mòn" lợi nhuận mỗi ngày, có lẽ đã đến lúc cần một cuộc rà soát tổng thể. Hãy bắt đầu từ việc nhỏ nhất: Lên lại lịch kiểm tra máy móc cho tuần tới ngay hôm nay.

Nếu bạn cần một mẫu kế hoạch bảo dưỡng định kỳ (Checklist) cơ bản để áp dụng ngay cho doanh nghiệp, đừng ngần ngại để lại bình luận hoặc liên hệ, tôi sẽ rất vui lòng chia sẻ kinh nghiệm thực tế của mình.