Bạn đã bao giờ nhận được một cuộc gọi lúc 2 giờ sáng báo tin dây chuyền sản xuất chính bị "tê liệt" chỉ vì một vòng bi bị vỡ hay một cảm biến bị lỗi? Bạn có cảm thấy đội ngũ kỹ thuật của mình lúc nào cũng trong tình trạng "chạy đua với thời gian", đóng vai những người lính cứu hỏa đi dập tắt các sự cố máy móc thay vì kiểm soát chúng?

Nếu câu trả lời là "Có", bạn không đơn độc. Đây là cơn ác mộng chung của rất nhiều quản lý nhà máy tại Việt Nam.

Sự cố dừng máy không có kế hoạch (Unplanned Downtime) là kẻ thù số một của lợi nhuận. Nó không chỉ làm gián đoạn tiến độ giao hàng, gây lãng phí nguyên vật liệu mà còn bào mòn tinh thần làm việc của nhân viên. Và giải pháp cốt lõi cho vấn đề này không phải là tuyển thêm thợ sửa chữa giỏi hơn, mà là xây dựng một quy trình bảo trì công nghiệp bài bản, chuyển từ thế bị động sang chủ động.

Trong bài viết này, với tư cách là một người đã có hơn 10 năm lăn lộn cùng các dự án tối ưu hóa nhà máy, tôi sẽ chia sẻ với bạn quy trình bảo trì tiêu chuẩn, thực tế và dễ áp dụng nhất.

Trước khi đi vào quy trình kỹ thuật, chúng ta cần thống nhất về mặt tư duy. Rất nhiều chủ doanh nghiệp vẫn xem bảo trì công nghiệp là một loại "chi phí bắt buộc" và luôn tìm cách cắt giảm.

Tuy nhiên, hãy nhìn vào bài toán này:

Chi phí bảo trì phòng ngừa: Thay dầu mỡ, kiểm tra định kỳ tốn khoảng 5 triệu đồng/tháng.

Chi phí sự cố: Máy hỏng trục chính do thiếu dầu, dừng máy 3 ngày chờ linh kiện, đền bù hợp đồng trễ hạn. Tổng thiệt hại có thể lên tới 500 triệu đồng.

Bảo trì không đơn thuần là sửa chữa. Đó là hoạt động chăm sóc sức khỏe cho tài sản của doanh nghiệp. Một quy trình bảo trì tốt sẽ mang lại 3 lợi ích (FAB - Feature, Advantage, Benefit):

Tính năng: Giám sát và can thiệp sớm các hư hỏng tiềm ẩn.

Ưu điểm: Giảm thiểu thời gian dừng máy (Downtime) và kéo dài tuổi thọ thiết bị.

Lợi ích: Tối đa hóa năng suất (OEE), giảm chi phí vận hành dài hạn và tăng lợi nhuận ròng cho nhà máy.

Để áp dụng quy trình đúng, bạn cần hiểu "vũ khí" mình đang có. Không phải máy móc nào cũng cần cách bảo trì giống nhau.

Hay còn gọi là "Hư đâu sửa đó" (Run-to-failure).

Áp dụng: Cho các thiết bị rẻ tiền, không quan trọng (ví dụ: bóng đèn trong kho, quạt thông gió phụ).

Nhược điểm: Không thể áp dụng cho dây chuyền sản xuất chính.

Bảo trì theo lịch trình (thời gian hoặc số giờ chạy máy).

Ví dụ: Thay dầu máy nén khí sau mỗi 2.000 giờ chạy.

Ưu điểm: Dễ lên kế hoạch. Đây là nền tảng của hầu hết các nhà máy hiện nay.

Sử dụng dữ liệu (rung động, nhiệt độ, âm thanh) để dự báo hư hỏng trước khi nó xảy ra.

Thực tế: Đây là xu hướng 4.0, giúp bạn thay thế linh kiện "đúng lúc" thay vì "quá sớm" hoặc "quá muộn".

Dưới đây là quy trình xương sống mà tôi thường tư vấn cho các khách hàng doanh nghiệp, từ nhà máy cơ khí đến chế biến thực phẩm.

Bạn không thể bảo trì những gì bạn không biết mình đang có.

Hành động: Kiểm kê toàn bộ máy móc trong nhà máy.

Yêu cầu: Mỗi thiết bị phải có "Thẻ căn cước" riêng (Mã số, tên, ngày lắp đặt, nhà cung cấp, thông số kỹ thuật).

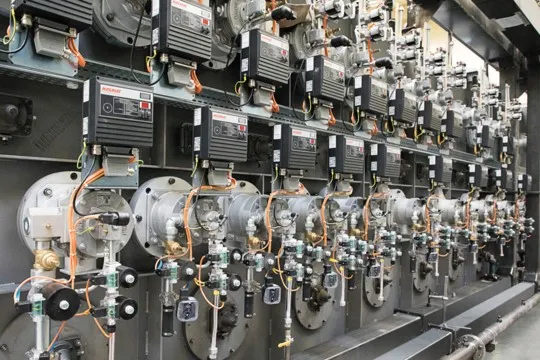

Kinh nghiệm thực tế: Đừng bỏ qua các thiết bị phụ trợ như hệ thống khí nén, bơm nước hay trạm biến áp. Rất nhiều nhà máy tê liệt vì máy chính tốt nhưng máy nén khí bị hỏng.

Không phải máy nào cũng quan trọng như nhau. Hãy phân loại chúng theo mức độ ảnh hưởng:

Nhóm A (Sống còn): Nếu hỏng, toàn bộ nhà máy dừng. -> Cần Bảo trì dự đoán (PdM) và Phòng ngừa (PM) chặt chẽ.

Nhóm B (Quan trọng): Ảnh hưởng một phần năng suất. -> Cần Bảo trì phòng ngừa (PM).

Nhóm C (Ít quan trọng): Ảnh hưởng không đáng kể. -> Có thể áp dụng Hư đâu sửa đó.

Đây là bước quyết định sự thành bại. Một kế hoạch tốt phải trả lời được: Làm gì? Khi nào? Ai làm? Cần vật tư gì?

Lập lịch: Dựa trên khuyến cáo nhà sản xuất (OEM) và lịch sử vận hành.

Chuẩn bị vật tư: Đảm bảo phụ tùng thay thế (Spare parts) có sẵn trong kho trước ngày bảo trì.

Nhân sự: Phân công rõ ràng kỹ thuật viên chịu trách nhiệm.

Khi lệnh làm việc (Work Order) được ban hành, đội ngũ kỹ thuật tiến hành công việc.

An toàn là trên hết: Luôn tuân thủ quy tắc LOTO (Lock-out/Tag-out - Khóa và treo thẻ cảnh báo) để đảm bảo an toàn điện và cơ khí.

Đúng quy trình: Thực hiện đúng các bước trong checklist kỹ thuật.

Sau khi hoàn tất, máy móc phải được chạy thử và nghiệm thu bởi bộ phận sản xuất.

Ghi chép: Kỹ thuật viên cần ghi lại chi tiết: Nguyên nhân hư hỏng, linh kiện đã thay, thời gian thực hiện. Dữ liệu này là "vàng" cho việc phân tích sau này.

Đây là bước phân biệt giữa một đội bảo trì "tầm thường" và "chuyên nghiệp".

Định kỳ hàng tháng, hãy xem lại các chỉ số: Tỷ lệ hoàn thành bảo trì (PMP), Thời gian trung bình giữa các lần hỏng (MTBF), Thời gian trung bình để sửa chữa (MTTR).

Nếu một máy hỏng liên tục cùng một lỗi, quy trình hiện tại có vấn đề. Cần tìm nguyên nhân gốc rễ (Root Cause Analysis).

Tôi muốn kể cho bạn nghe một câu chuyện có thật (đã thay đổi tên khách hàng) để thấy tầm quan trọng của việc tuân thủ quy trình.

Công ty Bao bì X vận hành 24/7 để kịp đơn hàng Tết. Vì áp lực sản lượng, Quản đốc phân xưởng thường xuyên yêu cầu hoãn lịch bảo trì công nghiệp định kỳ của máy in trục ống đồng. Tư duy của họ là: "Máy đang chạy ngon, dừng lại 4 tiếng bảo dưỡng làm gì cho phí thời gian?"

Hậu quả? Vào đúng tuần cao điểm nhất, trục chính của máy in bị bó cứng do hệ thống bôi trơn bị tắc nghẽn lâu ngày mà không được kiểm tra.

Thời gian sửa chữa: 5 ngày (phải chờ nhập trục mới từ nước ngoài).

Thiệt hại: Mất 3 đơn hàng lớn, phải đền bù hợp đồng và thuê gia công ngoài với giá cao gấp đôi để giữ khách.

Sau sự cố đó, Công ty X đã mời chúng tôi về thiết lập lại quy trình. Chúng tôi áp dụng chế độ "Bảo trì tự quản" (Autonomous Maintenance) - người vận hành máy tự kiểm tra và bôi trơn hàng ngày. Kết quả sau 6 tháng: Sự cố dừng máy giảm 40%, và quan trọng nhất, họ không bao giờ bị "vỡ trận" vào mùa cao điểm nữa.

Bài học: Đừng bao giờ đánh đổi thời gian bảo trì lấy sản lượng ngắn hạn. Đó là một món nợ lãi suất cao mà bạn sẽ phải trả bằng rất nhiều tiền sau này.

Triển khai lý thuyết vào thực tế không bao giờ dễ dàng. Dưới đây là những rào cản tôi thường thấy và cách xử lý:

Vấn đề: Không biết máy hay hỏng cái gì để dự phòng.

Giải pháp: Bắt đầu ghi chép ngay từ hôm nay. Dù chỉ là sổ tay hay file Excel, hãy ghi lại mọi sự cố.

Vấn đề: Thợ cũ thường làm theo kinh nghiệm, bỏ qua checklist.

Giải pháp: Đào tạo và ban hành quy định thưởng phạt. Hãy cho họ thấy làm theo quy trình giúp công việc của họ nhàn hơn, an toàn hơn.

Vấn đề: Khi cần thay vòng bi thì kho hết hàng.

Giải pháp: Thiết lập định mức tồn kho tối thiểu (Min-Max) cho các vật tư tiêu hao thường xuyên.

Ngày nay, việc quản lý bảo trì bằng sổ sách hay Excel đang dần trở nên lỗi thời đối với các nhà máy quy mô vừa và lớn.

Phần mềm quản lý bảo trì (CMMS) đang là giải pháp tối ưu. Nó giúp bạn:

Tự động nhắc lịch bảo trì.

Lưu trữ toàn bộ hồ sơ máy móc.

Quản lý tồn kho vật tư tự động.

Truy xuất báo cáo chỉ bằng 1 cú click chuột.

Nếu doanh nghiệp của bạn đang sở hữu trên 50 đầu thiết bị chính, việc đầu tư vào số hóa quy trình bảo trì là bước đi cần thiết để nâng cao năng lực cạnh tranh.

Xây dựng một quy trình bảo trì công nghiệp tiêu chuẩn không phải là việc có thể hoàn thành trong một sớm một chiều. Nó đòi hỏi sự kiên trì, kỷ luật và sự cam kết từ ban lãnh đạo cho đến người công nhân đứng máy.

Nhưng "trái ngọt" mà nó mang lại là vô cùng xứng đáng: Một nhà máy vận hành trơn tru, chi phí được kiểm soát và sự an tâm tuyệt đối cho người quản lý. Hãy bắt đầu từ những bước nhỏ nhất: Lập danh sách thiết bị và tuân thủ lịch thay dầu mỡ.

Bạn đang gặp khó khăn ở bước nào trong quy trình bảo trì? Hệ thống máy móc của bạn có đang "ngốn" quá nhiều chi phí sửa chữa không đáng có? Hãy dành thời gian rà soát lại quy trình hiện tại của mình ngay hôm nay. Nếu bạn cần một sự tư vấn chuyên sâu hơn để xây dựng lộ trình bảo trì phù hợp riêng cho nhà máy của mình, đừng ngần ngại liên hệ với các chuyên gia để được hỗ trợ.